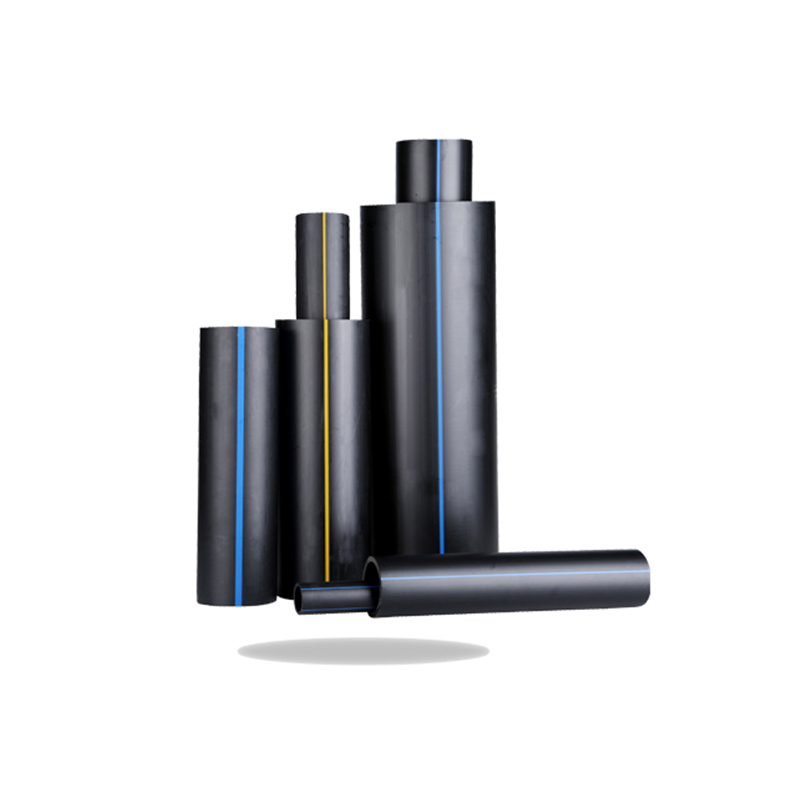

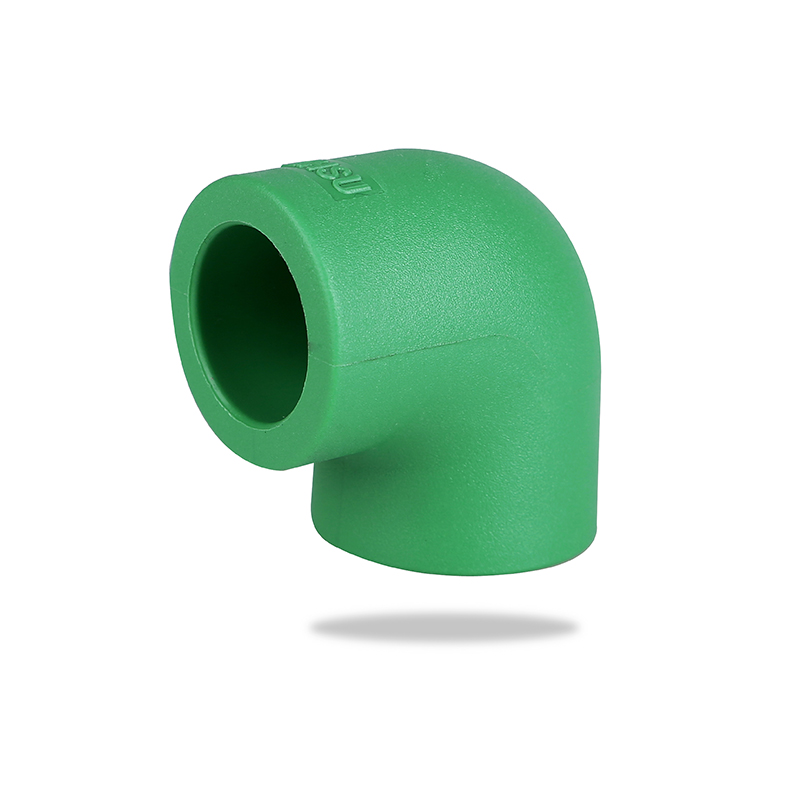

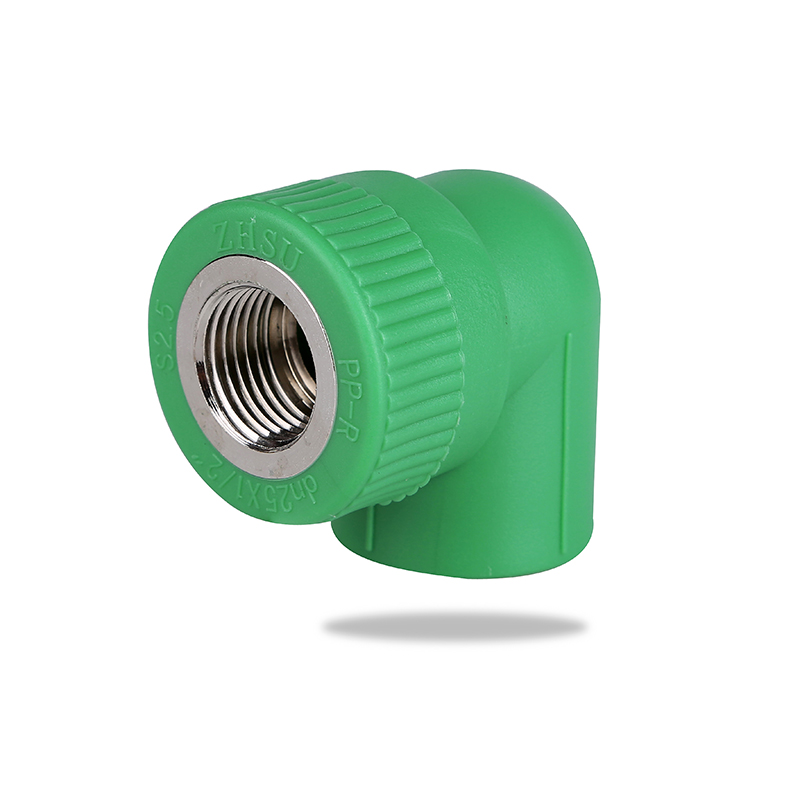

Nei moderni sistemi di approvvigionamento idrico degli edifici, i raccordi PPR sono ampiamente utilizzati nelle connessioni dei tubi per acqua calda e fredda grazie alla loro buona resistenza alla corrosione, saldabilità e prestazioni di protezione ambientale. Tuttavia, in condizioni di alta temperatura e alta pressione, come nei sistemi di riscaldamento centrale o nei sistemi di circolazione dell'acqua calda degli edifici ad altezza, i raccordi PPR spesso incontrano problemi come il guasto della tenuta, la deformazione dovuta all'espansione termica e la perdita all'interfaccia. Per migliorare le prestazioni di tenuta e l'affidabilità della connessione in tali condizioni, è necessario intervenire in modo completo su vari aspetti, come la modifica del materiale, l'ottimizzazione strutturale, il miglioramento del processo di installazione e la progettazione del sistema.

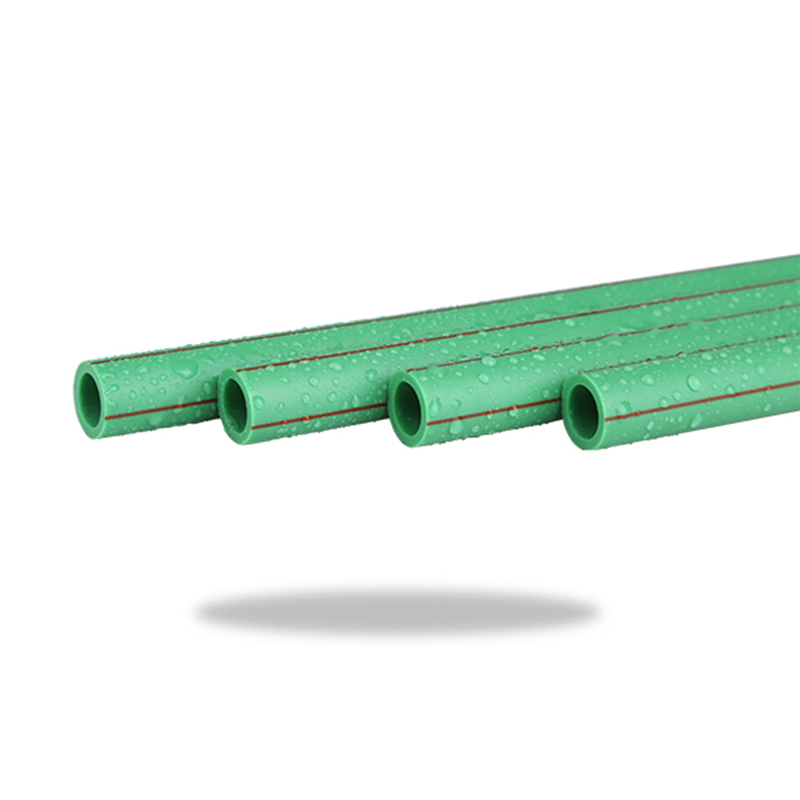

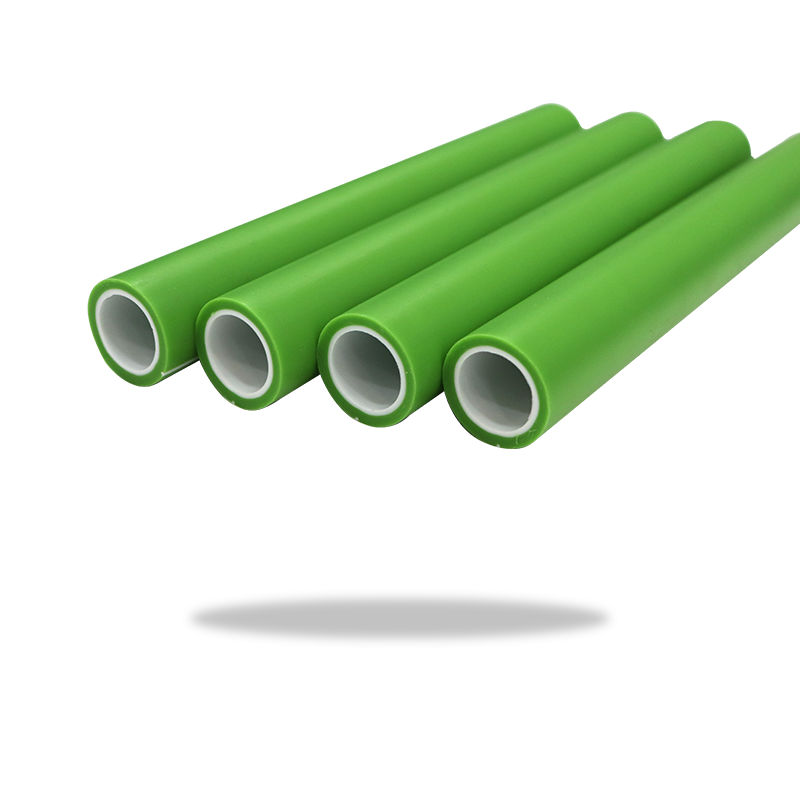

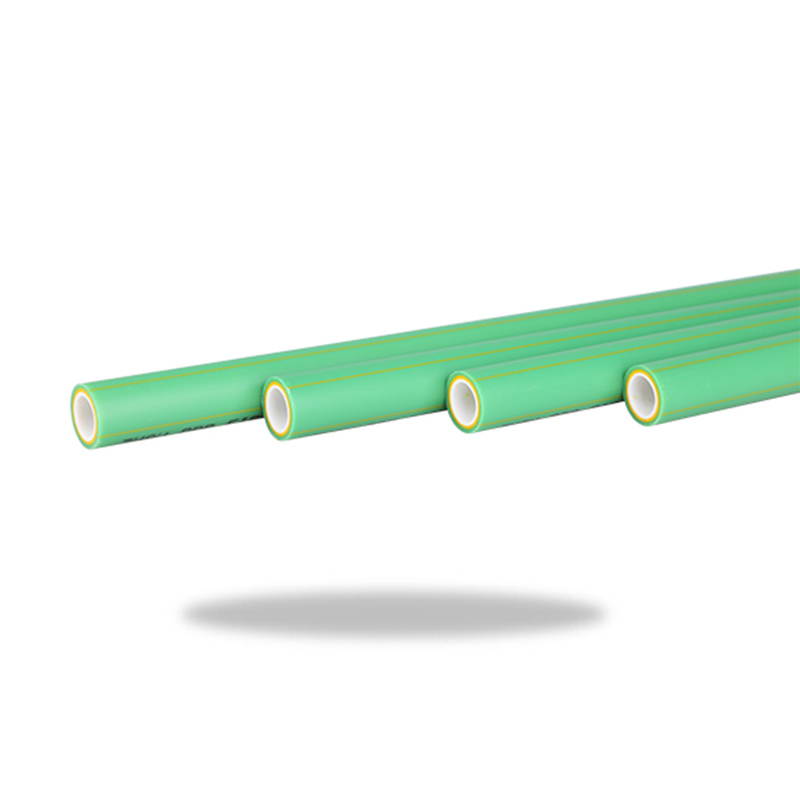

L'ottimizzazione delle materie prime PPR ad alte prestazioni costituisce la base per garantire la tenuta. I materiali PPR ordinari tendono a presentare creep (deformazione viscosa) a lungo termine in ambiente ad alta temperatura, con conseguente allentamento e persino perdita all'interfaccia. Pertanto, si consiglia di utilizzare speciali materie prime PPR con alto peso molecolare e bassa temperatura di fusione, aggiungendo quantità adeguate di antiossidanti e stabilizzatori per rafforzare la loro resistenza all'invecchiamento termico e la stabilità meccanica a lungo termine. Alcuni prodotti di fascia alta possono anche adottare materiali compositi PPR nanomodificati: attraverso il miglioramento della densità del materiale, si rafforza l'adeguamento tra le superfici di tenuta e la resistenza alla pressione.

L'ottimizzazione della progettazione strutturale dei raccordi è cruciale per migliorare l'effetto di tenuta. I raccordi PPR tradizionali adottano per lo più il collegamento a bocca dritta, ma in ambiente ad alta pressione è facile verificarsi spostamento assiale. Introducendo una struttura di ingombro conico o un design a gradini di tenuta a doppio strato, dopo l'inserimento del tubo si forma una superficie di contatto più stretta, e durante il processo di fusione a caldo si crea una zona di fusione più robusta, prevenendo così efficacemente le microperdite causate dalle fluttuazioni di pressione.

Il controllo rigoroso del processo di connessione a fusione a caldo è un anello chiave per garantire le prestazioni di tenuta. Durante le operazioni di costruzione, è necessario utilizzare una macchina di saldatura a fusione a caldo a temperatura costante, garantendo che la temperatura di riscaldamento rimanga stabile nell'intervallo di 260±5℃; inoltre, è necessario controllare con precisione il tempo di riscaldamento e la profondità di inserimento in base al diametro del tubo. È fondamentale evitare la carbonizzazione del materiale o la saldatura insufficiente dovute al surriscaldamento, fenomeni che portano a una diminuzione della resistenza all'interfaccia. Inoltre, dopo la saldatura, è necessario mantenere l'interfaccia immobile e farla raffreddare, evitando disturbi da forze esterne che potrebbero influenzare la qualità della saldatura.

L'installazione di elementi di tenuta ausiliari in posizioni chiave è anche un mezzo tecnico efficace. Ad esempio, l'uso di guarnizioni in gomma EPDM resistenti ad alta temperatura o anelli di tenuta in PTFE alle connessioni a flangia o alle interfacce delle valvole permette di creare una doppia barriera di tenuta tra il sistema di tubazioni PPR e le parti metalliche, migliorando ulteriormente la stabilità della tenuta e l'adattabilità del sistema complessivo.

La progettazione razionale del sistema, nonché l'installazione e la manutenzione adeguate, non devono essere ignorati. In ambienti ad alta temperatura e alta pressione, è necessario tenere pienamente conto del coefficiente di espansione termica delle tubazioni e disporre in modo appropriato di giunti di espansione e staffe fisse, per evitare che le interfacce si allentino a causa della concentrazione di sollecitazioni. Allo stesso tempo, l'ispezione regolare dello stato di funzionamento del sistema di tubazioni e il rilevamento e la risoluzione tempestivi di potenziali punti di perdita contribuiscono a prolungare la durata di servizio dei raccordi PPR.

Attraverso la selezione di materiali ad alte prestazioni, l'ottimizzazione della progettazione strutturale, la standardizzazione dei processi di fusione a caldo, l'introduzione di tecniche di tenuta ausiliari e il rafforzamento della progettazione e della manutenzione del sistema, è possibile migliorare in modo significativo le prestazioni di tenuta e l'affidabilità della connessione dei raccordi PPR in condizioni di alta temperatura e alta pressione, fornendo agli edifici moderni soluzioni di approvvigionamento idrico più sicure e stabili.

L'ottimizzazione della progettazione strutturale dei raccordi per tubi è fondamentale per migliorare l'effetto di tenuta. I raccordi per i tubi PPR tradizionali adottano principalmente un docking in bocca dritta, ma lo spostamento assiale è incline a verificarsi in un ambiente ad alta pressione. Introducendo una struttura a conica o una progettazione del gradino di tenuta a doppio strato, durante il processo di fusione si può formare una superficie di contatto più stretta e una zona di fusione più forte può essere formata, impedendo efficacemente efficacemente il micro-fiato causato dalle fluttuazioni della pressione.

Il controllo rigoroso del processo di connessione a caldo è un collegamento chiave per garantire le prestazioni di tenuta. Durante il processo di costruzione, una macchina per saldatura a caldo a temperatura costante dovrebbe essere utilizzata per garantire che la temperatura di riscaldamento sia stabile all'interno dell'intervallo di 260 ± 5 ℃ e che il tempo di riscaldamento e la profondità di inserimento debbano essere controllati accuratamente in base al diametro del tubo. Evitare la carbonizzazione del materiale o la saldatura insufficiente a causa del surriscaldamento, che porterà a una diminuzione della resistenza all'interfaccia. Inoltre, dopo la saldatura, l'interfaccia dovrebbe essere mantenuta ferma e raffreddata per evitare disturbi della forza esterna che influenzano la qualità della saldatura.

L'installazione di elementi di tenuta ausiliari nelle posizioni chiave è anche un mezzo tecnico efficace. Ad esempio, l'uso di guarnizioni di gomma EPDM EPDM resistente ad alta temperatura o anelli di tenuta PTFE a connessioni della flangia o interfacce della valvola possono stabilire una doppia barriera di tenuta tra il sistema di tubazioni PPR e le parti metalliche, migliorando ulteriormente la stabilità di tenuta e l'adattabilità del sistema complessivo.

La progettazione, l'installazione e la manutenzione ragionevoli del sistema non devono essere ignorate. In ambienti ad alta temperatura e ad alta pressione, il coefficiente di espansione termica della pipeline dovrebbe essere completamente preso in considerazione e i giunti di espansione e le staffe fisse dovrebbero essere ragionevolmente impostati per evitare interfacce sciolte a causa della concentrazione di stress. Allo stesso tempo, l'ispezione regolare dello stato operativo del sistema della pipeline e il rilevamento e il trattamento tempestivo di potenziali punti di perdita contribuiranno a prolungare la durata di servizio del raccordo PPR.

Selezionando i materiali ad alte prestazioni, ottimizzando la progettazione strutturale, standardizzando i processi di fusione a caldo, introducendo la tecnologia di tenuta ausiliaria e la progettazione e la manutenzione del sistema di rafforzamento, le prestazioni di tenuta e l'affidabilità della connessione del montaggio PPR in condizioni di alta temperatura e ad alta pressione possono essere significativamente migliorate, fornendo edifici moderni con soluzioni di approvvigionamento idrico più sicure e più stabili. $ .

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie