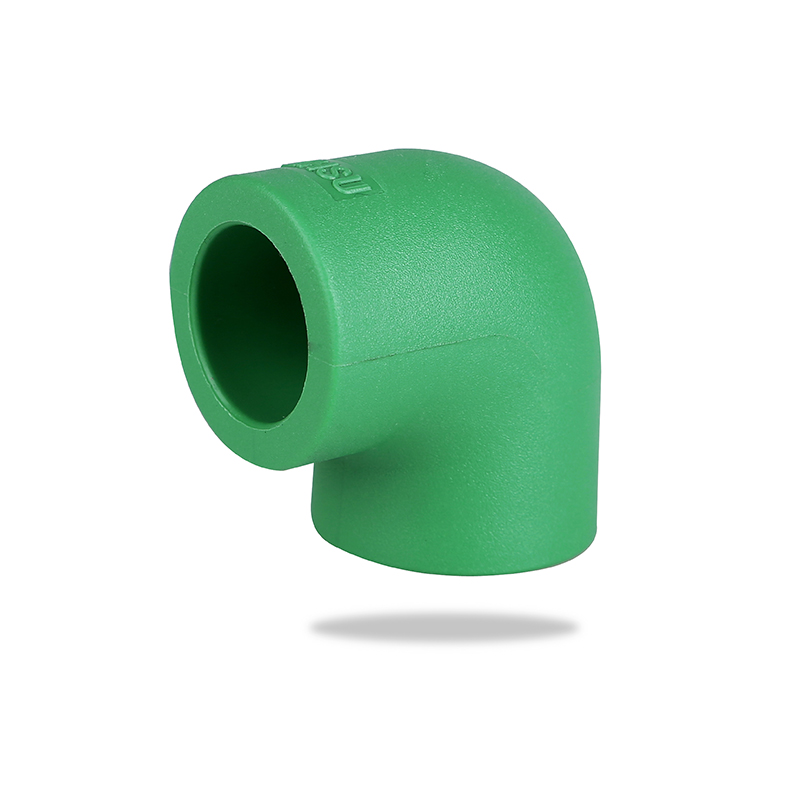

Per progettare una valvola PPR in grado di funzionare stabilmente per lungo tempo in un ambiente ad alta temperatura e ad alta pressione, è necessario considerare in modo completo le proprietà dei materiali, la progettazione strutturale, il processo di produzione e i fattori ambientali nelle applicazioni effettive. Di seguito sono riportati i passaggi di progettazione dettagliati e i punti tecnici chiave:

1.Chiarire i requisiti e le condizioni di funzionamento

Prima della progettazione, è necessario chiarire gli scenari di applicazione specifici e i requisiti tecnici della valvola:

Temperatura di funzionamento: Determinare la temperatura di funzionamento massima (ad esempio 70°C, 95°C o superiore) e garantire che il materiale possa resistere a questa temperatura per lungo tempo.

Pressione di funzionamento: Determinare la massima capacità di sopportare la pressione (ad esempio PN16, PN20 o superiore) e selezionare lo spessore della parete e la struttura appropriate in base al livello di pressione.

Tipo di mezzo: Comprendere le proprietà del mezzo di trasporto (ad esempio acqua calda, acqua fredda, soluzione chimica, ecc.) per valutare la corrosività o altri effetti sul materiale.

Ambiente di utilizzo: Considerare se la valvola è esposta a raggi ultravioletti, shock a bassa temperatura o altri fattori ambientali esterni.

2.Selezione del materiale

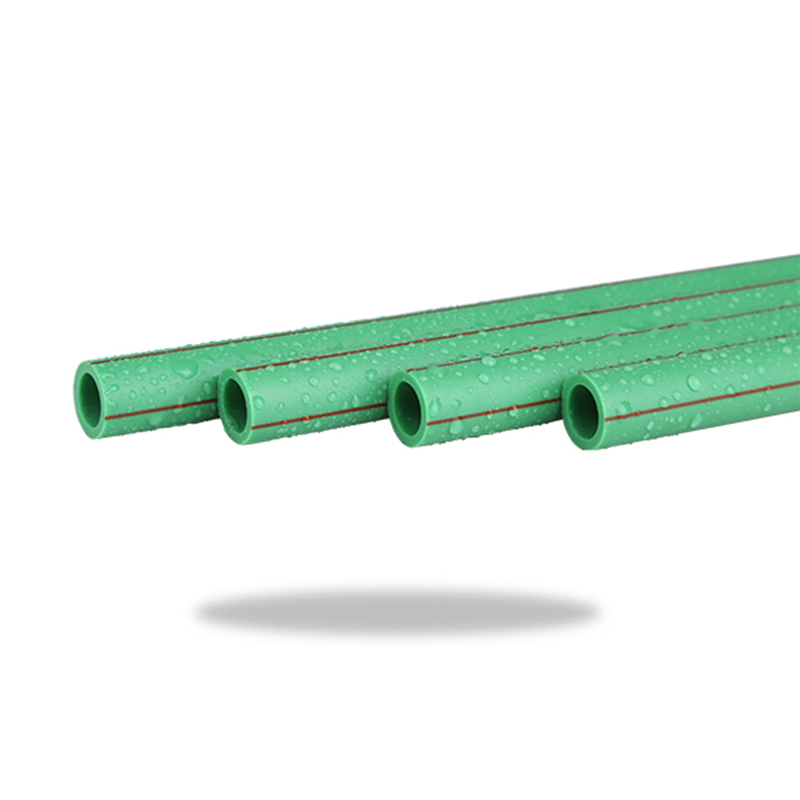

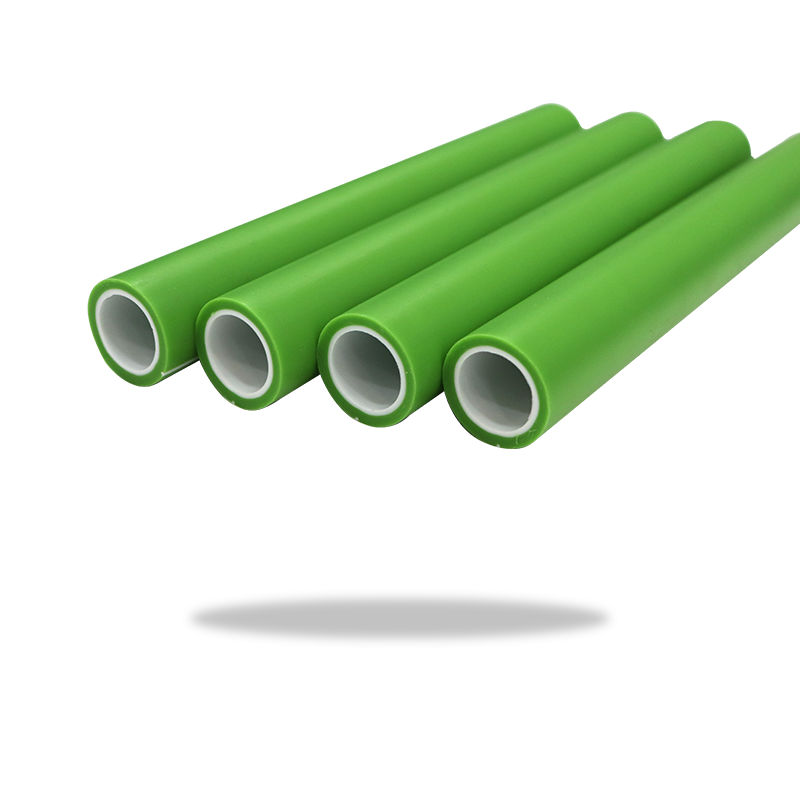

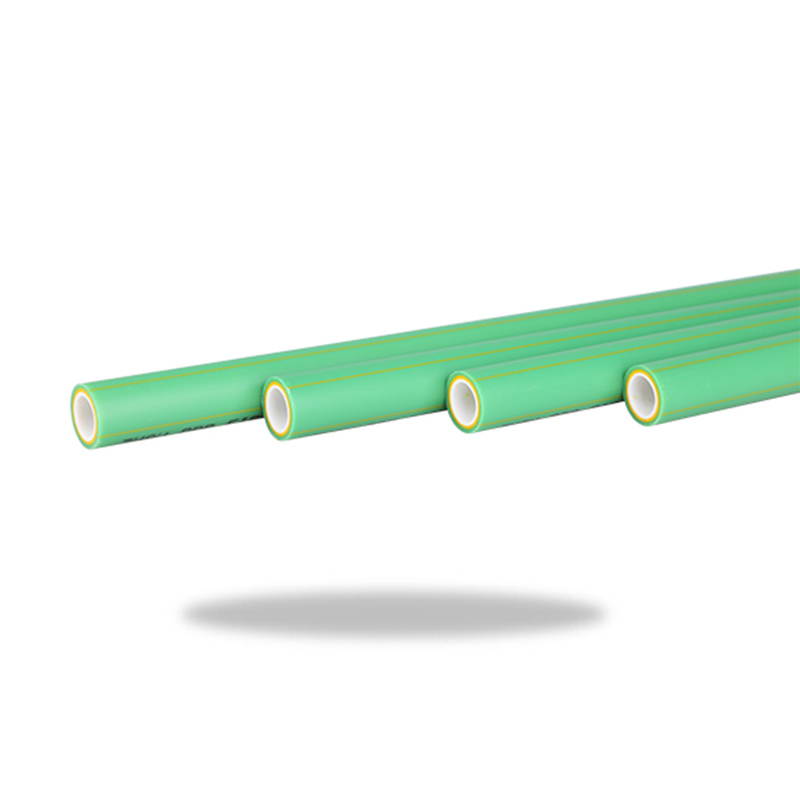

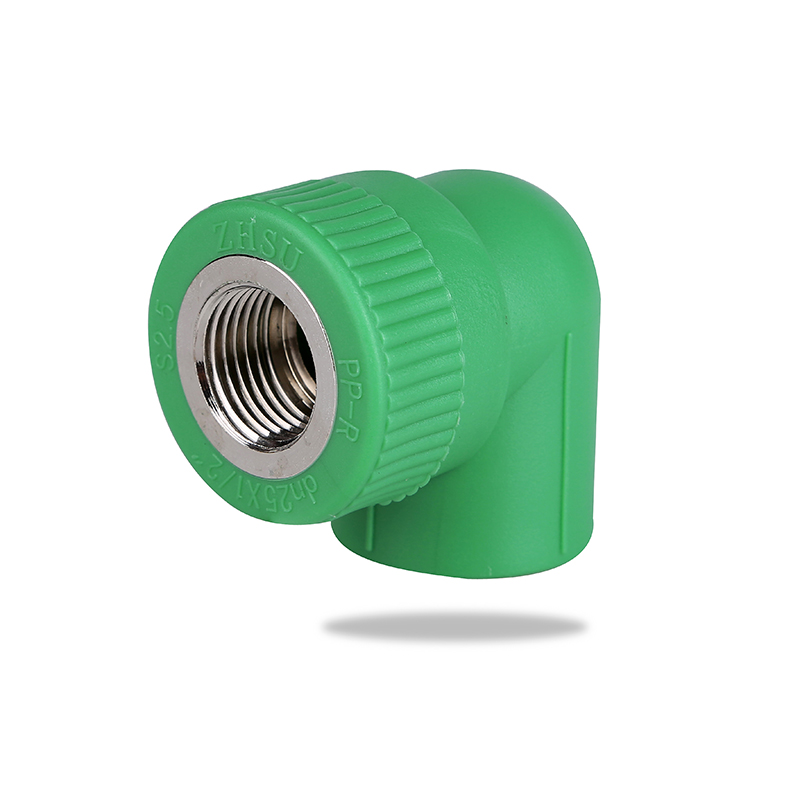

La selezione dei materiali PPR è la chiave della progettazione, in quanto influisce direttamente sulla resistenza alla temperatura, alla pressione e all'invecchiamento della valvola:

Grado del materiale PPR:

Scegliere materiali PPR con elevata resistenza al calore e alla deformazione viscosa (creep), come PPR80 o PPR100 (il valore MRS del materiale è rispettivamente 8,0 MPa o 10,0 MPa).

Per gli ambienti ad alta temperatura e ad alta pressione, è consigliato utilizzare materiali PPR rinforzati (ad esempio PPR rinforzato con fibra di vetro o PPR nanocomposto) per migliorare la resistenza meccanica e la durabilità.

Materiale di sigillatura:

Le guarnizioni della valvola sono generalmente realizzate in EPDM (gomma etilene-propilene-diene monomero) resistente ad alte temperature o silicone, per garantire una buona elasticità in condizioni di alta temperatura.

Se il mezzo è corrosivo, è possibile selezionare il PTFE (politetrafluoroetilene) come materiale di sigillatura.

3.Progettazione strutturale

La progettazione strutturale della valvola deve tenere conto della capacità di sopportare la pressione, delle prestazioni di sigillatura e della comodità di operazione:

Progettazione dello spessore della parete:

Secondo gli standard ISO 15874 o GB/T 18742, calcolare lo spessore minimo della parete del corpo della valvola, per garantire che possa resistere alla pressione e alla temperatura di progettazione.

In condizioni di alta temperatura e ad alta pressione, aumentare opportunamente lo spessore della parete, per compensare l'effetto di creep del materiale dovuto all'uso a lungo termine.

Forma del corpo della valvola:

Progettare un corpo valvola a forma aerodinamica, per ridurre la resistenza al flusso del mezzo e, contemporaneamente, evitare le zone di concentrazione di stress.

Garantire che la superficie interna del corpo della valvola sia liscia, per ridurre la possibilità di ritenzione del mezzo e formazione di incrostazioni.

Struttura di sigillatura:

Adottare una progettazione di sigillatura a doppio strato (ad esempio anello O + sigillatura piatta), per migliorare l'affidabilità della sigillatura.

In ambiente ad alta temperatura e ad alta pressione, aggiungere una progettazione antirallentamento (ad esempio blocaggio filettato o rondella a molla), per evitare il guasto della guarnizione dovuto all'espansione termica o alle vibrazioni.

4.Compensazione dell'espansione termica

Il materiale PPR ha un alto coefficiente di espansione termica e è soggetto a deformazione in ambiente ad alta temperatura. Pertanto, è necessario adottare le seguenti misure:

Connessione flessibile:

Utilizzare giunti flessibili (ad esempio soffietti o giunti in gomma) tra la valvola e la tubazione, per assorbire lo spostamento causato dall'espansione termica.

Spazio riservato per l'espansione:

Riservare un adeguato spazio per l'espansione durante l'installazione, per evitare la concentrazione di stress dovuta all'espansione termica.

Progettazione delle nervature di rinforzo:

Aggiungere nervature di rinforzo all'alloggiamento della valvola, per migliorare la rigidità complessiva e ridurre l'impatto dell'espansione termica sulla struttura.

5.Processo di produzione

Il processo di produzione delle valvole PPR influisce direttamente sulla sua qualità e prestazioni:

Stampaggio a iniezione:

Ottimizzare i parametri del processo di stampaggio a iniezione (ad esempio temperatura della fusione, pressione di iniezione, tempo di raffreddamento), per garantire che il materiale riempia completamente lo stampo e ridurre lo stress interno.

Utilizzare stampi ad alta precisione, per garantire la coerenza delle dimensioni del corpo della valvola e la qualità della superficie.

Processo di saldatura:

Per le valvole con parti saldate, utilizzare la tecnologia di saldatura a fusione a caldo, per garantire la resistenza e la sigillatura della saldatura.

Controllare la temperatura e il tempo di saldatura, per evitare che un surriscaldamento causi il degrado del materiale o che un raffreddamento eccessivo porti a una saldatura allentata.

Post-elaborazione:

Effettuare l'annealing del prodotto finito, per eliminare lo stress interno e migliorare la resistenza alla creep del materiale.

6.Durabilità e test

Per garantire che la valvola possa funzionare stabilmente per lungo tempo in ambiente ad alta temperatura e ad alta pressione, sono necessari test rigorosi:

Test di pressione:

Secondo gli standard (ad esempio ISO 15874 o GB/T 18742), sottoporre la valvola a test idrostatici, per verificare la sua capacità di sopportare la pressione.

Test di temperatura:

Posizionare la valvola in un ambiente ad alta temperatura (ad esempio 95°C o superiore) per un test di invecchiamento a lungo termine, per valutare le variazioni delle sue prestazioni.

Test di fatica:

Simulare le condizioni di utilizzo effettive e eseguire più operazioni di commutazione sulla valvola, per verificare la sua durabilità e prestazioni di sigillatura.

Test di rottura:

Testare il punto di rottura della valvola in condizioni di pressione estrema, per garantire il suo margine di sicurezza.

7.Installazione e manutenzione

Installazione corretta:

Utilizzare strumenti speciali per la saldatura a fusione a caldo e garantire che la temperatura di saldatura (di solito 260°C) e il tempo soddisfino i requisiti.

Evitare la piegatura eccessiva o l'allungamento della tubazione, per prevenire stress aggiuntivi sulla valvola.

Ispezione regolare:

Controllare regolarmente le prestazioni di sigillatura e la flessibilità operativa della valvola, e sostituire tempestivamente le parti invecchiate o danneggiate.

Protezione antigelo: Nelle zone fredde, adottare misure di isolamento (ad esempio avvolgere cotone isolante o nastro riscaldante elettrico), per evitare che la valvola venga danneggiata a causa della fragilità a bassa temperatura.

8.Innovazione e intelligenza

Con lo sviluppo della tecnologia, è possibile aggiungere più funzioni alle valvole PPR:

Monitoraggio intelligente: Integrare sensori per monitorare in tempo reale la pressione, la temperatura e il flusso della valvola, e trasmettere i dati al sistema di controllo centrale.

Controllo remoto: Aggiungere attuatori elettrici o pneumatici, per ottenere funzioni di commutazione e regolazione remote.

Materiali antibatterici: Nei sistemi di acqua potabile, utilizzare materiali PPR antibatterici, per inibire la crescita batterica.

La progettazione di una valvola PPR in grado di funzionare stabilmente per lungo tempo in ambienti ad alta temperatura e ad alta pressione richiede l'ottimizzazione da più aspetti, come la selezione del materiale, la progettazione strutturale, il processo di produzione e la compensazione dell'espansione termica. Attraverso una progettazione razionale e test rigorosi, è possibile creare valvole PPR ad alte prestazioni e alta affidabilità, per soddisfare le esigenze di varie condizioni di funzionamento complesse.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie