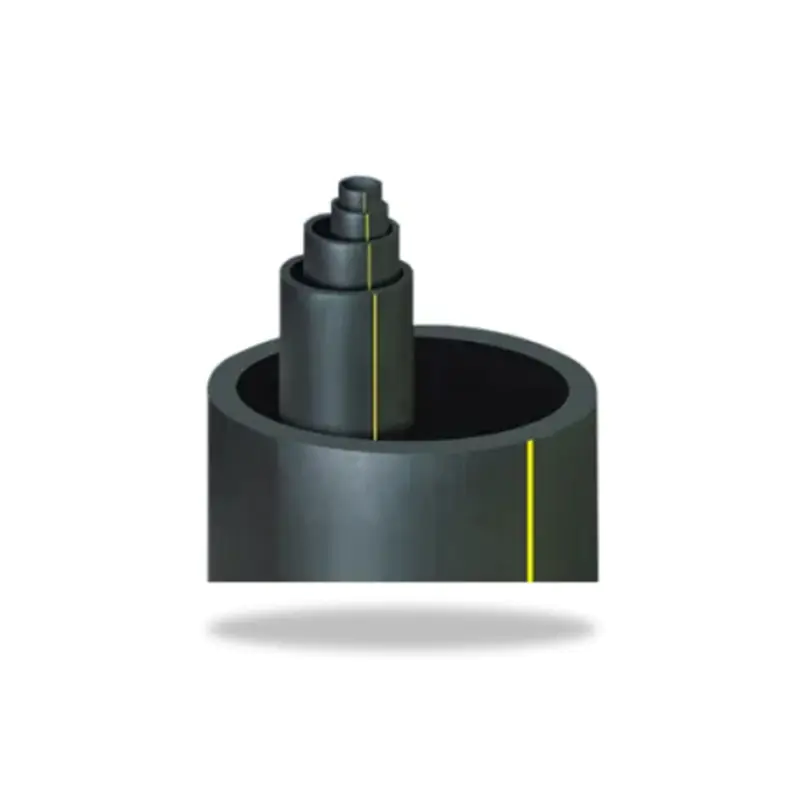

Scegliere il tubo HDPE giusto per il gas per garantire la stabilità e la durata a lungo termine del gasdotto implica numerosi fattori, tra cui le prestazioni del tubo, la selezione del materiale, la tecnologia di installazione ecc. Ecco alcune considerazioni chiave:

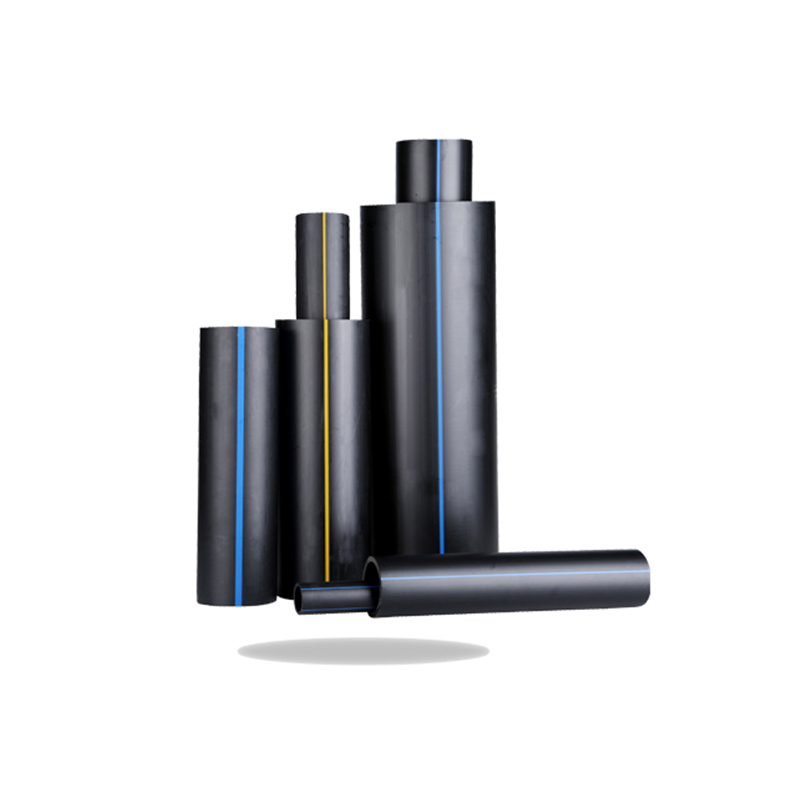

La scelta di materiali HDPE che soddisfano gli standard del settore del gas è la base per garantire la stabilità e la durata del gasdotto. I materiali comuni per tubi HDPE includono PE80, PE100 ecc., tra cui il PE100 ha una maggiore resistenza alla pressione e durata, e è adatto per gasdotti ad alta pressione.

PE80: Adatto per gasdotti a bassa e media pressione.

PE100: Adatto per gasdotti ad alta pressione, con maggiore resistenza alla pressione, resistenza all'impatto e durata di servizio più lunga.

I materiali HDPE dovrebbero essere resistenti ai raggi UV, soprattutto quando il gasdotto è esposto alla luce solare. I tubi HDPE con additivi anti-UV possono ritardare efficacemente l'invecchiamento e l'embrittimento causati dall'esposizione ai raggi UV.

I tubi HDPE hanno una buona resistenza alla corrosione rispetto alla maggior parte dei prodotti chimici. Quando utilizzati nel suolo o nell'acqua, possono resistere all'erosione di sostanze come acidi, alcali e sali, garantendo la stabilità a lungo termine del gasdotto.

I tubi HDPE dovrebbero mantenere prestazioni stabili in diverse condizioni climatiche. Ad esempio, non tendono ad essere fragili a basse temperature e possono mantenere una buona forma e funzione ad alte temperature.

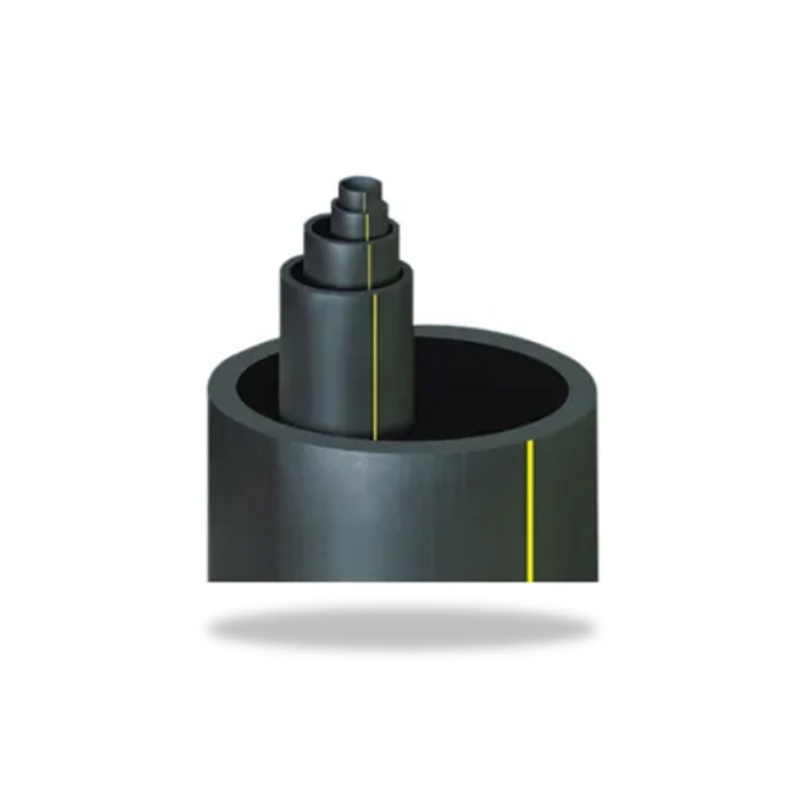

Il livello di pressione del gasdotto ha un impatto importante sullo spessore della parete del gasdotto. Selezionare lo spessore della parete del tubo appropriato in base ai requisiti di pressione dell'ambiente di utilizzo, per garantire che il gasdotto non si rompa o presenti perdite durante l'uso a lungo termine. I livelli di pressione standard comuni includono SDR11 (per gasdotti con pressione più elevata) e SDR17 (per gasdotti con pressione generale). Più basso è il valore SDR, più spesso lo spessore della parete del tubo e più forte è la capacità di sopportare la pressione. Il diametro del tubo dovrebbe essere selezionato in base alla domanda di flusso di gas e alla massima capacità di sopportare la pressione del gasdotto. Un diametro del tubo maggiore può ridurre la resistenza all'attrito del gasdotto e migliorare l'efficienza di trasmissione del gas.

La tecnologia di connessione a saldatura a caldo è il metodo di connessione più comunemente utilizzato per i tubi HDPE. Riscaldando l'estremità del tubo per ammorbidirla e unirla, la resistenza della connessione è equivalente a quella del tubo stesso. La selezione della tecnologia di saldatura a caldo appropriata può garantire la tenuta e la solidità della connessione, prevenendo così i problemi di perdita. È adatta per tubi HDPE con diametro maggiore: riscaldando l'estremità di connessione e applicando pressione per formare una saldatura, si garantisce la solidità della connessione, e è applicabile a gasdotti ad alta pressione.

Per gli scenari che richiedono disassemblaggio flessibile e riconnessione, è possibile selezionare connessioni meccaniche (come connessioni a inserimento). Questo metodo è semplice e può evitare che il surriscaldamento influenzi le prestazioni del gasdotto.

La costruzione dei tubi HDPE deve essere effettuata in conformità con le specifiche standard, soprattutto durante le connessioni a saldatura a caldo, per garantire il controllo della temperatura e del tempo di saldatura, evitando connessioni allentate. Per la posa di gasdotti sotterranei, la corretta progettazione della pendenza può garantire un drenaggio fluido del gasdotto, evitando l'accumulo di acqua che causa pressione o corrosione al gasdotto. Durante l'installazione del gasdotto, è necessario adottare misure protettive per evitare impatti fisici esterni o corrosione chimica, soprattutto in ambienti di costruzione incrociata o geologici complessi.

L'intervallo di temperatura operativo dei tubi HDPE è generalmente compreso tra -40℃ e 60℃, e i tubi HDPE realizzati con materiali speciali possono avere un'adattabilità alla temperatura più ampia. Per aree fredde o ambienti ad alta temperatura, scegliere tubi appropriati, per garantire che non si rompano o si ammorbidiscano a temperature estreme.

In ambienti a bassa temperatura, la tenacità dell'HDPE può diminuire. Pertanto, per i gasdotti in aree fredde, è necessario selezionare materiali HDPE con migliori prestazioni a bassa temperatura e aumentare lo spessore della parete del gasdotto.

Dopo l'installazione del gasdotto, le ispezioni e la manutenzione regolari sono essenziali. Le perdite nel gasdotto possono essere rilevate mediante apparecchiature di monitoraggio esterne (come sensori di pressione).

Per i gasdotti, garantire l'assenza di perdite nel gasdotto è la misura di sicurezza più importante. L'integrità del gasdotto può essere garantita attraverso test di pressione regolari e rilevamento del gas.

Considerando che il gasdotto può essere soggetto a shock meccanici o attrito, scegliere materiali HDPE con forte resistenza all'usura, soprattutto in aree che sono soggette a usura durante la costruzione o l'uso.

Scegliere tubi HDPE certificati in conformità con gli standard internazionali (come ISO, ASTM, EN ecc.), che garantiscono la qualità e l'affidabilità del gasdotto. Inoltre, è necessario rispettare le leggi e i regolamenti locali sull'installazione e l'uso dei gasdotti.

La selezione di tubi HDPE appropriati non dovrebbe considerare solo la resistenza, la resistenza all'invecchiamento e la resistenza alla corrosione del materiale, ma anche combinare la pressione, i requisiti di temperatura e l'ambiente di installazione della trasmissione del gas per una valutazione completa. Materiali appropriati, progettazione scientifica, installazione professionale e misure di manutenzione sono la chiave per garantire il funzionamento stabile a lungo termine dei gasdotti.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie