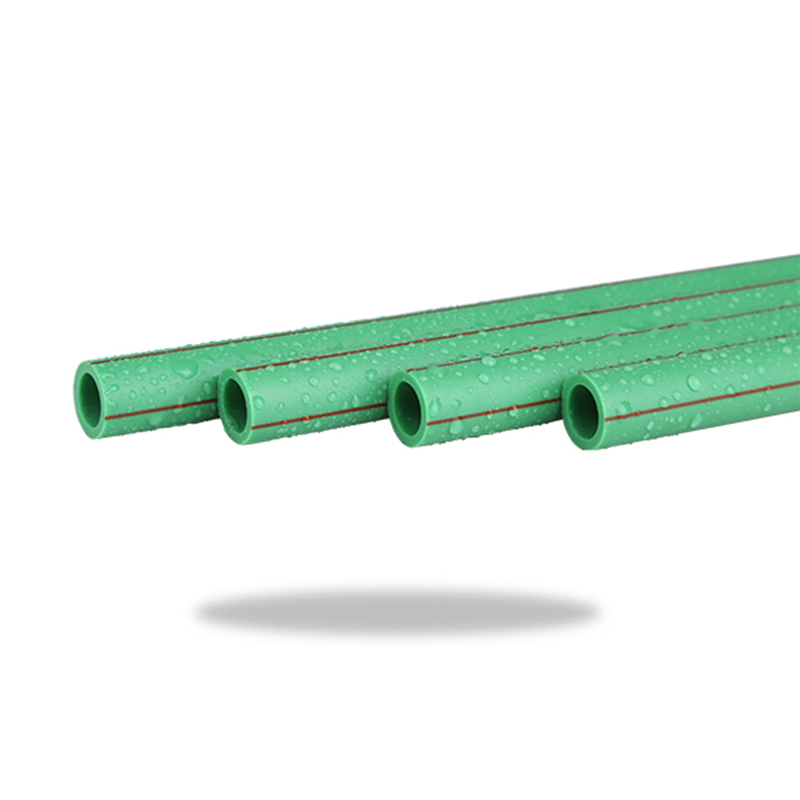

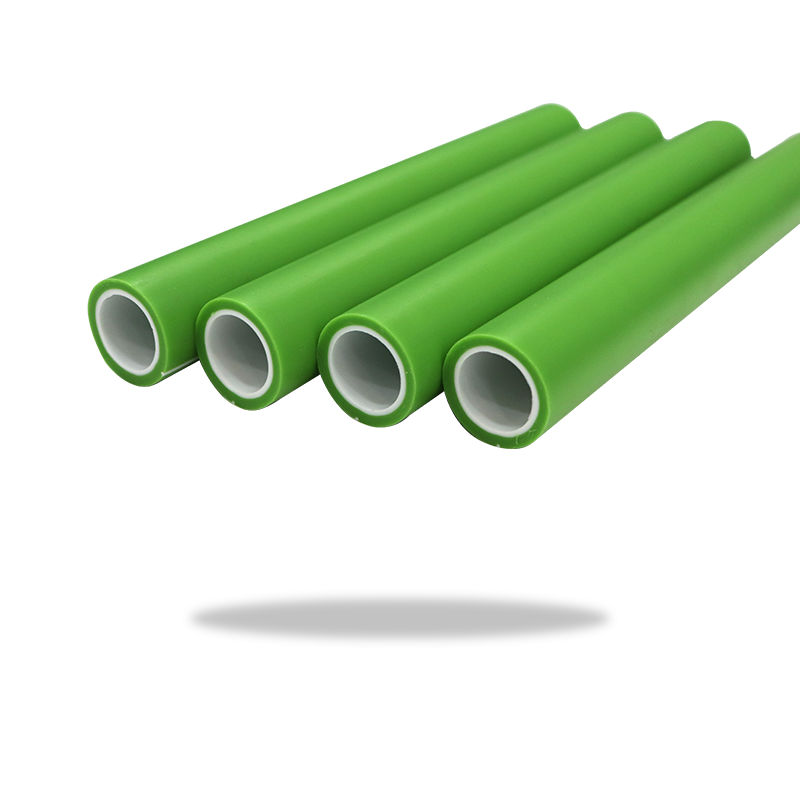

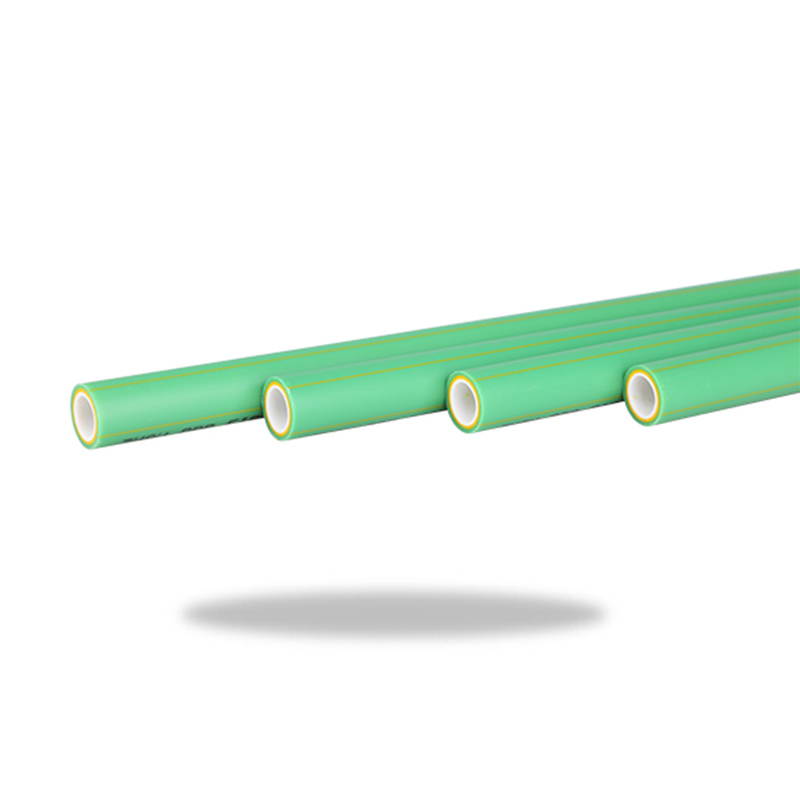

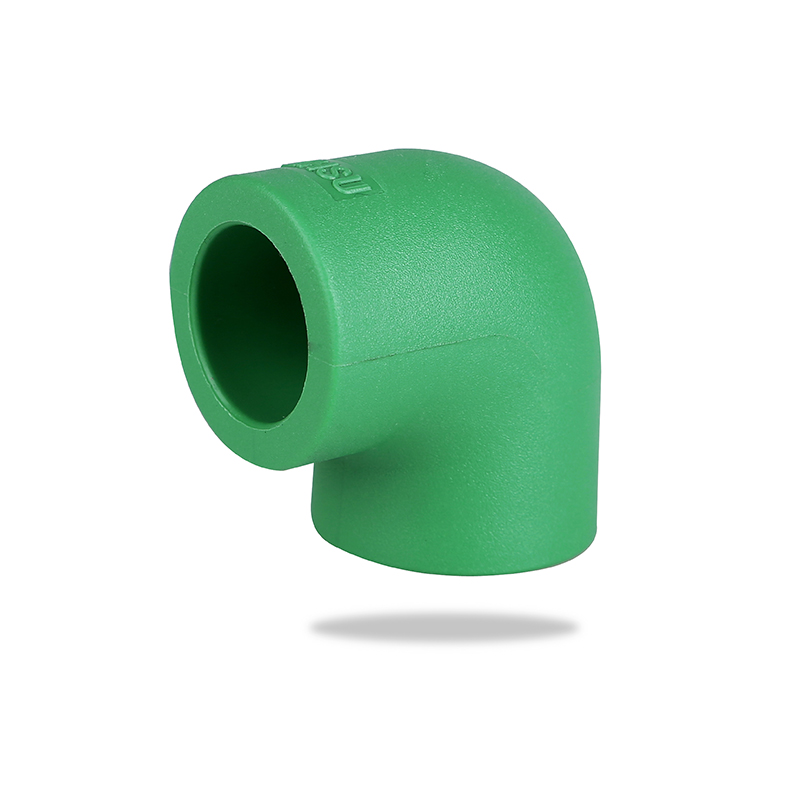

Il processo di produzione delle croci PPR (copolimero casuale di polipropilene) comporta diversi passaggi critici che garantiscono una qualità e un'affidabilità coerenti. Le croci PPR sono componenti cruciali nei sistemi idraulici e di tubazioni, e mantenere la loro qualità è essenziale per prevenire le perdite, garantire la durata e fornire prestazioni affidabili nel tempo. Ecco una panoramica di come il processo di produzione garantisce queste qualità:

Selezione del materiale

La qualità delle croci PPR inizia con la selezione della resina di copolimero casuale di polipropilene (PPR) di alto grado. Questa resina dovrebbe avere la struttura molecolare appropriata e l'indice di flusso di fusione adatto per fornire le proprietà meccaniche desiderate, come elevata resistenza all'impatto, flessibilità e resistenza chimica.

Additivi e stabilizzanti: Per migliorare le prestazioni delle croci PPR, la materia prima può essere miscelata con additivi come stabilizzanti UV, antiossidanti e coloranti. Questi additivi aiutano a prevenire il degrado dovuto all'esposizione ai raggi UV, all'ossidazione termica e ad altri fattori ambientali, garantendo una qualità e una longevità coerenti.

Stampaggio a iniezione

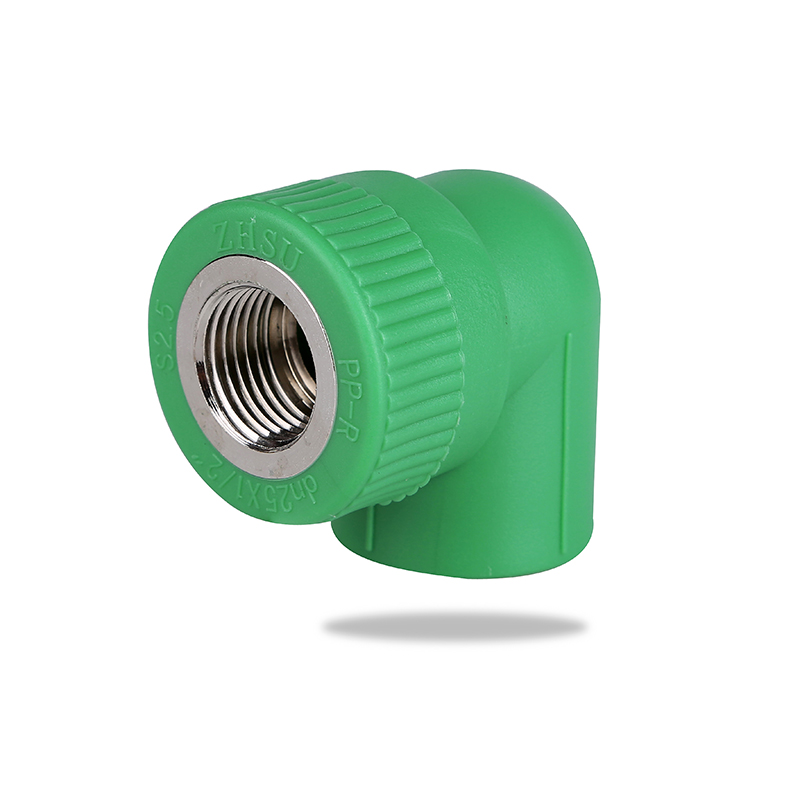

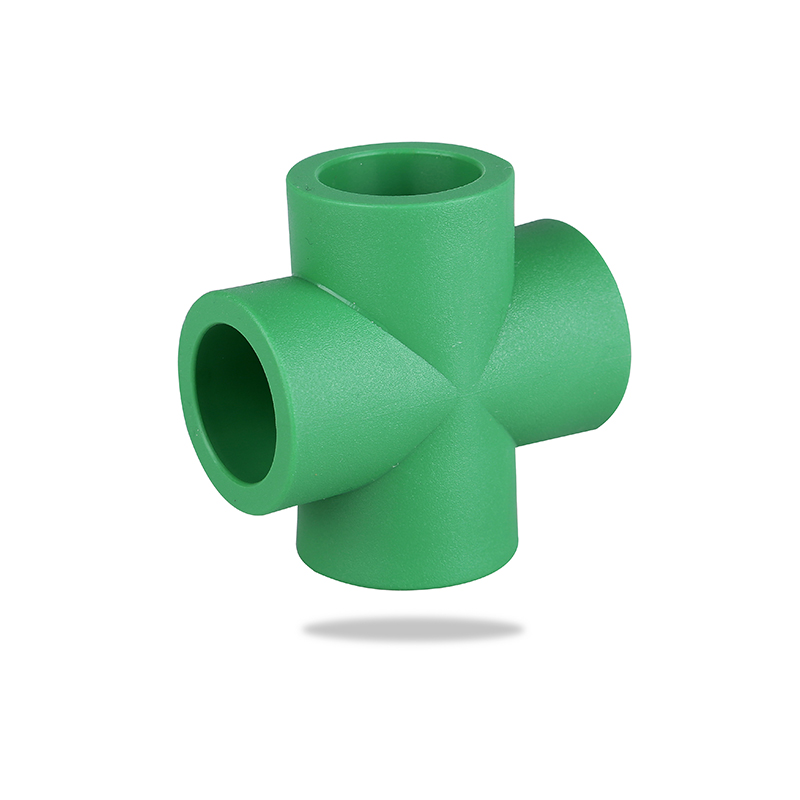

Le croci PPR sono in genere prodotte utilizzando il processo di stampaggio a iniezione, che è altamente preciso e in grado di produrre forme complesse con tolleranze strette. Il processo prevede il riscaldamento della resina PPR in uno stato fuso e quindi l'iniezione in una cavità dello stampo progettata a forma di raccordo a croce.

Condizioni di stampaggio controllate: I parametri chiave come temperatura, pressione e tempo di raffreddamento sono attentamente controllati durante lo stampaggio a iniezione per garantire lo spessore della parete costante, le superfici lisce e la distribuzione del materiale uniforme. Il controllo adeguato di questi parametri riduce al minimo i difetti come deformazione, restringimento o sollecitazioni interne che potrebbero compromettere la qualità del raccordo.

Sistemi automatizzati: Le moderne macchine per stampaggio a iniezione spesso utilizzano sistemi automatizzati che mantengono condizioni coerenti per tutta la durata della produzione. L'automazione aiuta a ridurre l'errore umano e garantisce che ogni lotto soddisfi gli stessi standard elevati.

Design di stampo di precisione

Il design e la qualità dello stampo svolgono un ruolo cruciale nella produzione di croci PPR con dimensioni e proprietà coerenti. Gli stampi sono fabbricati con alta precisione, garantendo che ogni raccordo a croce abbia la stessa forma, dimensioni e spessore della parete.

Manutenzione regolare dello stampo: Gli stampi sottopongono a ispezione e manutenzione regolari per prevenire difetti come rebordi (burrs), scorie (flash) o disallineamento. Una corretta manutenzione dello stampo garantisce che la finitura superficiale dei raccordi rimanga lisce e priva di imperfezioni, cosa fondamentale per una tenuta affidabile e l'integrità dei giunti.

Controllo di qualità in processo (IPQC)

Durante la produzione, vengono effettuati controlli di qualità in varie fasi per monitorare la coerenza delle croci PPR. Questi controlli possono includere ispezioni visive, misurazioni dimensionali e controlli di peso, per garantire la conformità alle specifiche.

Test di pressione idrostatica: Dopo lo stampaggio, le croci PPR sono sottoposte a test di pressione idrostatica per verificare che possano resistere alla pressione nominale senza perdite o guasti. Questo test simula le condizioni reali d'uso e aiuta a identificare eventuali punti deboli o difetti.

Test di resistenza all'impatto e resistenza alla flessione: Le croci PPR sono testate per la resistenza all'impatto e la resistenza alla flessione, per garantire che possano sopportare lo stress meccanico e le variazioni di pressione. Questi test aiutano a garantire che i raccordi operino in modo affidabile in diverse applicazioni.

Test di ciclismo termico

Le croci PPR possono sottoporsi a test di ciclismo termico, dove vengono ripetutamente esposte a temperature estreme per valutare la loro resistenza all'espansione e alla contrazione termiche. Ciò garantisce che i raccordi non si rompano o si deformino a causa delle fluttuazioni di temperatura.

Resistenza al cracking da stress: Viene testata la resistenza del materiale PPR al cracking da stress ambientale, per garantire che rimanga integro sotto carichi variabili e condizioni ambientali diverse.

Progettazione assistita da computer (CAD) e produzione assistita da computer (CAM)

Le tecnologie CAD e CAM vengono utilizzate per progettare gli stampi e ottimizzare il processo di produzione. Questo garantisce che i raccordi siano fabbricati con alta precisione, riducendo la variabilità e i difetti.

Automazione robotica e controllo coerente del processo: L'automazione robotica e il monitoraggio del processo in tempo reale garantiscono una qualità di produzione coerente. I sistemi automatizzati regolano parametri come velocità di iniezione, pressione e tempo di raffreddamento, per mantenere l'uniformità e prevenire i difetti.

Il processo di produzione delle croci PPR prevede un'attenta selezione di materie prime di alta qualità, stampaggio a iniezione di precisione, controllo di qualità rigoroso e tecnologie di produzione avanzate. Attuando questi processi e standard, i produttori garantiscono che le croci PPR siano affidabili, durevoli e coerenti in termini di qualità, soddisfacendo le esigenze di vari sistemi idraulici e di tubazioni.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie