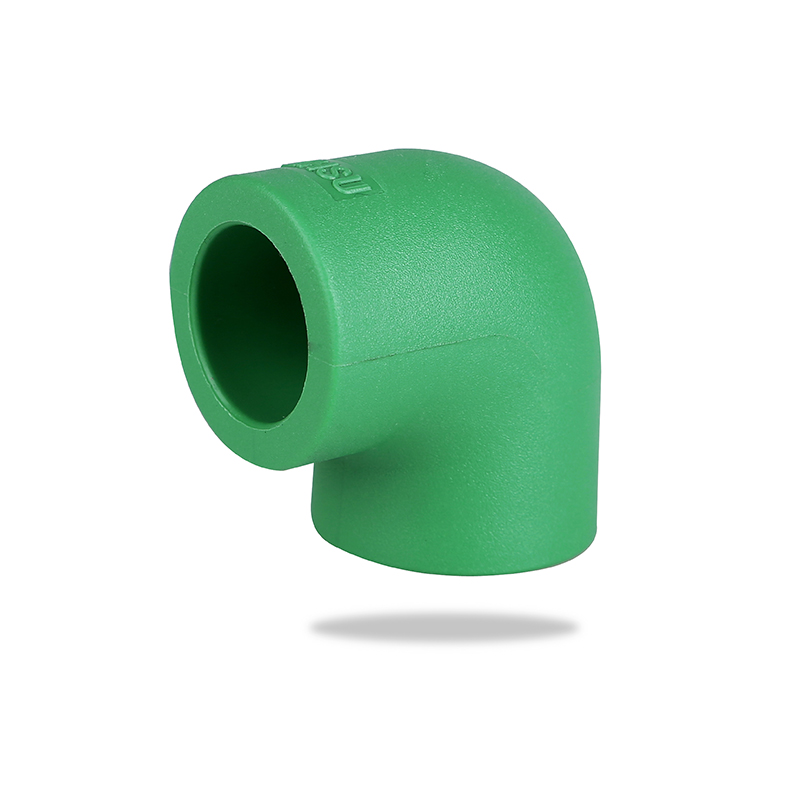

I tappi PPR sono componenti essenziali nei moderni sistemi idraulici, ampiamente utilizzati per sigillare le estremità dei tubi PPR nelle installazioni di acqua calda e fredda. Uno dei principali vantaggi dei materiali idraulici PPR è la loro capacità di resistere alle alte temperature, rendendoli adatti a una varietà di applicazioni residenziali, commerciali e industriali. Questo articolo fornisce un’analisi dettagliata e puntuale sulla resistenza dei tappi PPR alle alte temperature, esplorando la scienza, le prestazioni, gli standard e le considerazioni pratiche alla base della loro durata termica.

- Cos’è un tappo PPR?

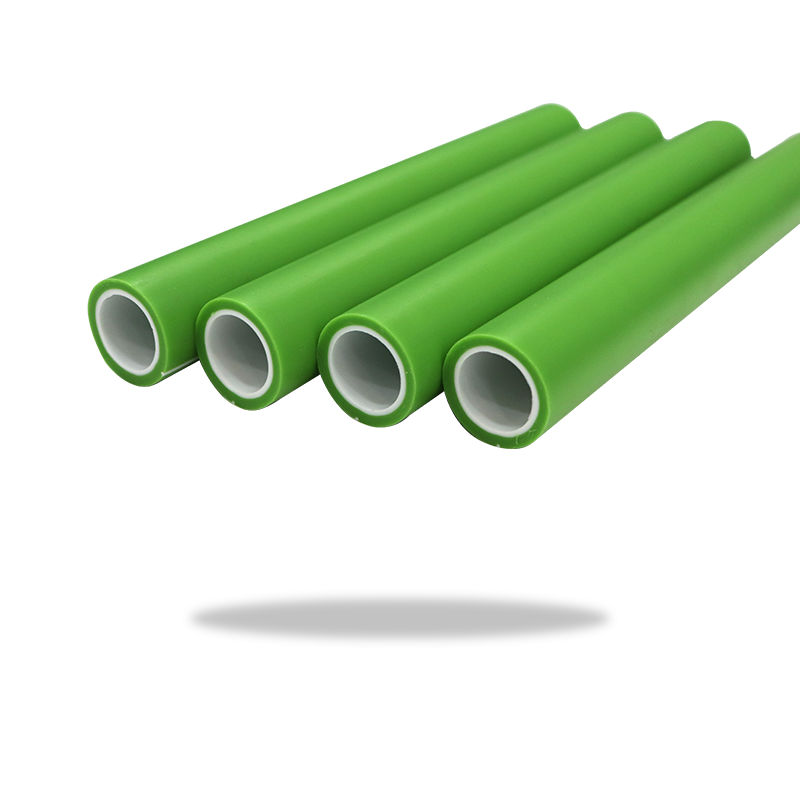

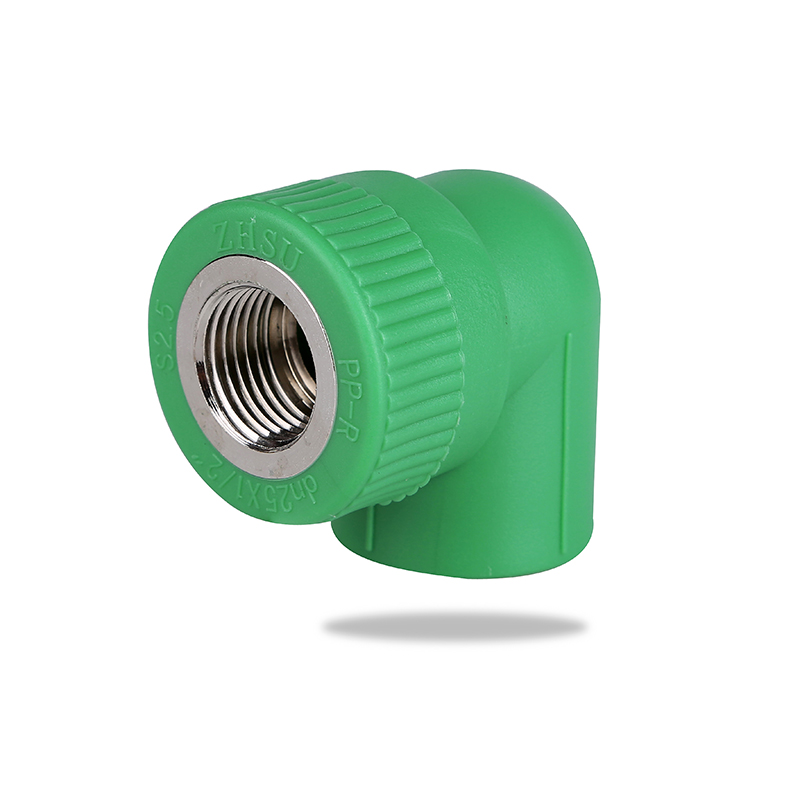

Un tappo PPR è un tipo di raccordo di chiusura finale realizzato in copolimero casuale di polipropilene. È progettato per essere fuso permanentemente (mediante saldatura termica) all’estremità di un tubo PPR, al fine di sigillarlo. I tappi PPR sono disponibili in varie dimensioni e classificazioni di pressione, e vengono comunemente utilizzati nei sistemi di approvvigionamento idrico, nei sistemi di riscaldamento e nelle installazioni di riscaldamento solare dell’acqua. La loro fusione senza soluzione di continuità con i tubi PPR garantisce connessioni a prova di perdite e durevoli.

- Composizione del materiale PPR

Il PPR è un polimero termoplastico composto da monomeri di propilene, con un disposto casuale di unità di etilene. Questa struttura molecolare conferisce al PPR un’eccellente resistenza meccanica, resistenza chimica e, soprattutto, una elevata resistenza termica rispetto ad altri materiali di tubazione in plastica (come il PVC o l’HDPE). La copolimerizzazione casuale migliora inoltre la flessibilità e la stabilità a lungo termine del materiale sotto calore e pressione.

- Temperatura di funzionamento massima dei tappi PPR

I tappi PPR possono generalmente resistere a temperature operative continue fino a 70°C (158°F), il che li rende ideali per i sistemi di acqua calda — inclusi l’approvvigionamento di acqua calda domestica e il riscaldamento del pavimento radiante. È anche possibile un’esposizione a breve termine a temperature più elevate (fino a 95°C/203°F) senza che si verifichino deformazioni o guasti, soprattutto in condizioni di bassa pressione.

Questa tolleranza ad alte temperature è uno dei motivi principali per cui i sistemi PPR sono preferiti rispetto a materiali tradizionali come il rame o il PVC nell’idraulica moderna.

- Stabilità termica a lungo termine

I tappi PPR mantengono l’integrità strutturale nel tempo, anche con un’esposizione costante all’acqua calda. Secondo gli standard internazionali (come l’ISO 15874 e il DIN 8077/8078), i componenti PPR vengono testati per 1.000 ore a 110°C, al fine di simulare le prestazioni a lungo termine. I tappi e i tubi PPR sono progettati per durare fino a 50 anni in condizioni operative normali (70°C a una pressione di 10 bar), dimostrando un’eccezionale durata termica.

- Prestazioni sotto pressione e calore

La resistenza alla temperatura non riguarda solo il calore in sé, ma anche il comportamento del materiale quando è sottoposto a calore e pressione combinati. I tappi PPR sono classificati per diverse classi di pressione (es. PN10, PN16, PN20), che indicano la loro capacità di sopportare la pressione interna a temperature elevate. Esempi concreti:

A 20°C: Il tappo PPR PN20 può sopportare una pressione di 20 bar.

A 70°C: Lo stesso tappo può sopportare 10 bar.

A 95°C: La capacità di resistenza a pressione scende a circa 6 bar.

Questa riduzione graduale della classificazione di pressione con l’aumento della temperatura è un fenomeno normale, e viene considerato già nella fase di progettazione del sistema.

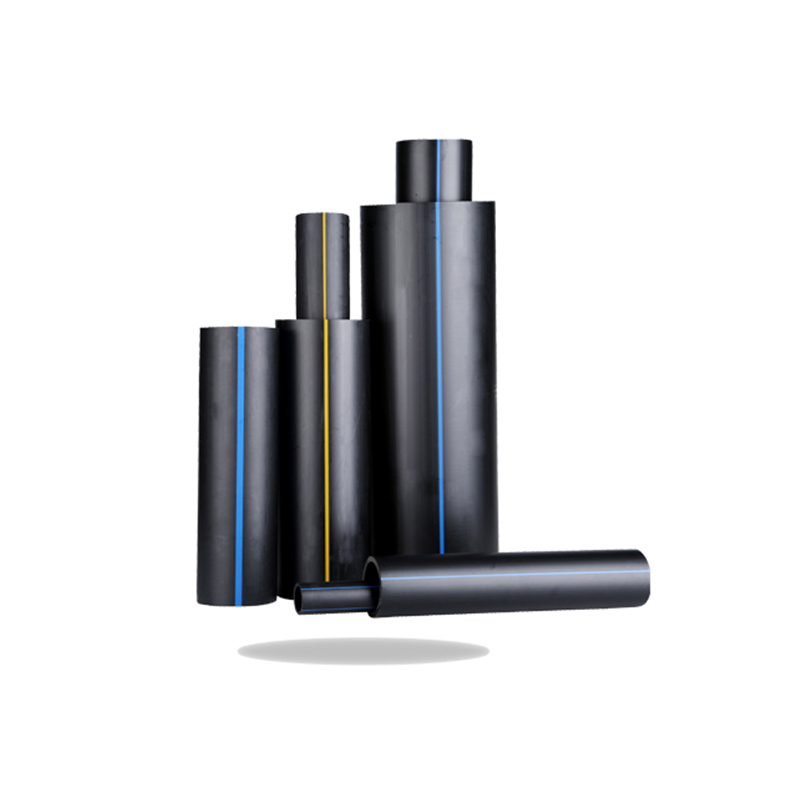

- Confronto con altri materiali plastici

Rispetto ad altri plastici comuni nell’idraulica, il PPR ha una resistenza al calore superiore:

Materiale Caratteristiche termiche

PVC (polivinilcloruro) Ammorbidisce intorno ai 60°C — non adatto all’acqua calda.

HDPE (polietilene ad alta densità) Temperatura di funzionamento massima ~60°C.

PEX (polietilene reticolato) Sopporta fino a 95°C, ma richiede raccordi speciali.

PPR Funziona in modo affidabile a 70–95°C, con giunti fusi.

Questa differenza rende i tappi PPR più adatti per applicazioni ad alte temperature rispetto ai tappi in PVC o HDPE.

- Il collegamento per fusione termica migliora la resistenza termica

Uno dei maggiori vantaggi dei tappi PPR è che vengono uniti ai tubi mediante fusione termica (saldatura a scatola). Questo processo crea una connessione monolitica e senza soluzione di continuità, dalla stessa resistenza del tubo stesso. A differenza dei raccordi meccanici (come viti o guarnizioni in gomma), i giunti fusi non si degradano e non perdono fluidi a causa dell’espansione e della contrazione termiche, garantendo un’affidabilità a lungo termine anche con frequenti variazioni di temperatura.

- Resistenza all’espansione e alla contrazione termiche

Il PPR ha un coefficiente di espansione termica relativamente basso rispetto ad altri plastici. Questo significa che i tappi e i tubi PPR si espandono e si contraggono meno quando vengono riscaldati o raffreddati, riducendo lo stress sul sistema. Una corretta installazione — con anelli di espansione o supporti appropriati — riduce ulteriormente il rischio di danni dovuti alle fluttuazioni di temperatura.

- Resistenza al fuoco e alle fiamme

Anche se il PPR è un materiale plastico e si scioglie a calore estremo (punto di fusione intorno ai 160°C), è autoestinguente e non supporta la combustione. Ha una temperatura di ignizione elevata e, quando brucia, emette poco fumo e sostanze tossiche, rispettando gli standard di sicurezza antincendio in molti paesi. Tuttavia, i tappi PPR non sono progettati per l’uso nei sistemi di spruzzatori antincendio o per l’esposizione a fiamme aperte.

- Adatto ai sistemi di riscaldamento dell’acqua solare

I tappi PPR sono comunemente utilizzati nelle installazioni di riscaldamento dell’acqua solare, dove le temperature dell’acqua possono raggiungere regolarmente i 70-90°C. La loro capacità di sopportare un’esposizione prolungata all’acqua calda senza subire degrado li rende una scelta affidabile per tali applicazioni di energia rinnovabile.

- Limitazioni a temperature estremamente elevate

Sebbene i tappi PPR siano altamente resistenti al calore, non sono adatti per i sistemi a vapore o l’acqua surriscaldata. L’esposizione a temperature superiori a 100°C (ad esempio, acqua bollente o vapore) può causare deformazione, ammorbidimento o guasto dei giunti. Per tali applicazioni, si consiglia l’uso di tubazioni in metallo (come il rame o l’acciaio inossidabile).

- Colore e resistenza ai raggi UV

La maggior parte dei tappi PPR sono di colore bianco, grigio o verde. Sebbene il materiale base sia stabile a calore, il PPR non è resistente ai raggi UV. Un’esposizione prolungata alla luce solare diretta può causare il degrado del materiale, rendendolo fragile e riducendone la resistenza — anche a temperature normali. Pertanto, i tappi PPR non devono essere utilizzati in installazioni esterne scoperte, a meno che non siano protetti da isolamento o condotti.

- Resistenza chimica ad alte temperature

I tappi PPR mantengono un’eccellente resistenza ad acidi, alcalini e sali anche a temperature elevate. Questo li rende ideali per l’uso in edifici industriali o commerciali dove la qualità dell’acqua può variare. Tuttavia, non dovrebbero essere esposti a forti agenti ossidanti o idrocarburi a calore elevato.

- Migliori pratiche di installazione per applicazioni ad alta temperatura

Per garantire le massime prestazioni termiche, seguire queste regole:

Utilizzare strumenti di fusione termica adatti, con temperatura calibrata (di solito 260°C).

Pulire e tagliare i tubi orthogonalmente (a angolo retto) prima dell’unione.

Inserire il tubo completamente nel tappo entro 5-8 secondi dopo il riscaldamento.

Consentire un tempo di raffreddamento sufficiente (non meno di 1-2 ore) prima di pressurizzare il sistema.

Un’installazione non corretta può compromettere la capacità del giunto di resistere ad alte temperature.

- Standard e certificazioni

I tappi PPR devono rispettare gli standard internazionali di qualità e sicurezza per garantire l’affidabilità termica:

ISO 15874: Specifica i requisiti per i sistemi di tubazioni PPR.

DIN 8077/8078: Standard tedeschi per tubi e raccordi in materiale termoplastico.

GB/T 18742: Standard nazionale cinese per tubi e raccordi PPR.

WRAS (Regno Unito) e NSF (Stati Uniti): Certificazioni che garantiscono la sicurezza per l’acqua potabile.

Questi standard includono test rigorosi sulla resistenza idrostatica a lungo termine ad alte temperature.

- Le applicazioni reali dimostrano la resistenza al calore

I tappi PPR sono ampiamente utilizzati in:

Sistemi di acqua calda residenziali.

Impianti idraulici di hotel e ospedali.

Reti di riscaldamento a pavimento.

Irrigazione di serre (con acqua calda).

Linee di raffreddamento per processi industriali.

Le loro prestazioni coerenti in questi ambienti ad alta temperatura confermano la loro affidabilità termica.

- Manutenzione e durata

I tappi PPR non richiedono manutenzione e sono praticamente immuni a corrosione, incrostazioni o elettrolisi — problemi comuni con i raccordi in metallo. La loro durata supera i 50 anni in condizioni normali di uso con acqua calda, rendendoli una soluzione conveniente a lungo termine.

- Convenienza economica per l’uso ad alta temperatura

Rispetto alle alternative in metallo, i tappi PPR sono leggeri, facili da installare e significativamente più economici. La loro resistenza termica, combinata con i bassi costi di manodopera, li rende una scelta economica per le applicazioni di sigillatura in sistemi di acqua calda.

- Sicurezza ambientale e sanitaria

Il PPR è non tossico, inodore e sicuro per i sistemi di acqua potabile. Non rilascia sostanze dannose, anche ad alte temperature, e è riciclabile — rendendolo un’opzione rispettosa dell’ambiente.

I tappi PPR sono altamente resistenti alle alte temperature: sono in grado di sopportare un uso continuo a 70°C e un’esposizione a breve termine fino a 95°C. La loro struttura molecolare, i giunti fusi, le classificazioni di pressione e la conformità agli standard internazionali li rendono uno dei tappi in plastica più affidabili per i sistemi di acqua calda. Sebbene non siano adatti per l’uso con vapore o l’esposizione UV all’esterno, superano molti altri materiali plastici in termini di stabilità termica e durata. Per impianti idraulici residenziali, commerciali e industriali dove la resistenza al calore è fondamentale, i tappi PPR rappresentano una scelta sicura, efficiente e duratura.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie