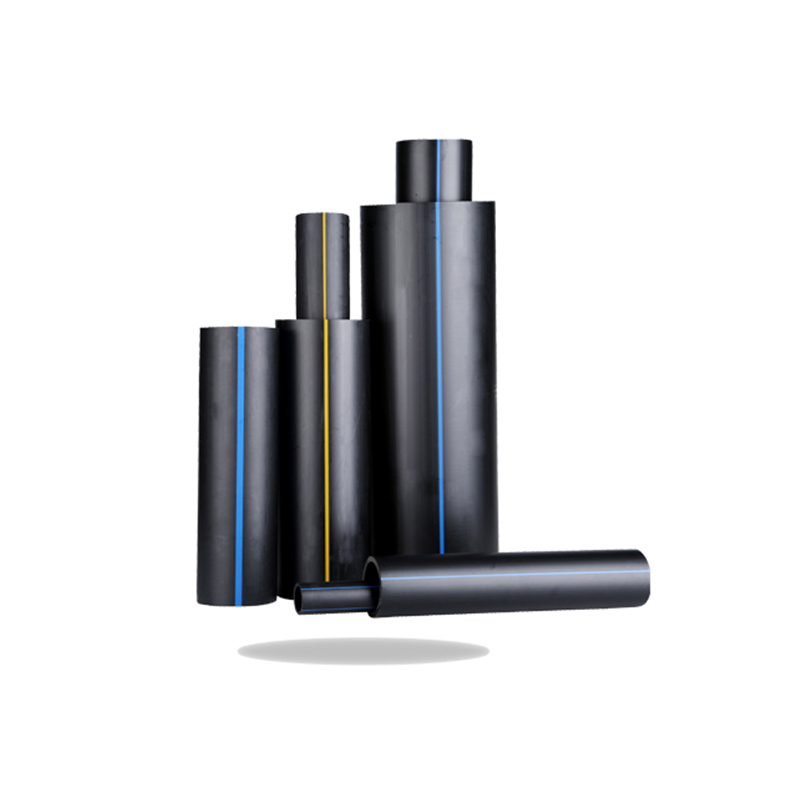

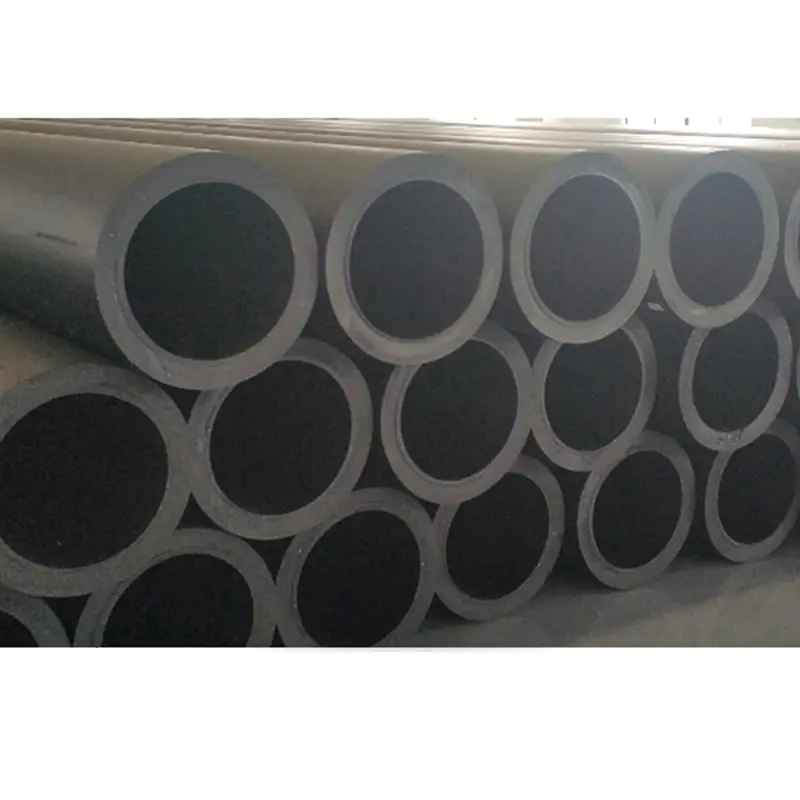

Nell'ingegneria marina o nell'industria chimica, il tubo HDPE è ampiamente utilizzato grazie alla sua eccellente resistenza alla corrosione e stabilità chimica. Tuttavia, la sua capacità di resistere ad acidi forti, alcali forti o altri mezzi corrosivi dipende da fattori come le condizioni specifiche dell'applicazione, il tipo di mezzo e la concentrazione. Di seguito è riportata un'analisi dettagliata:

Stabilità chimica del tubo HDPE

L'HDPE (polietilene ad alta densità) è un polimero non polare con elevata inerzia chimica. La sua struttura molecolare determina che ha una buona resistenza alla corrosione rispetto alla maggior parte dei prodotti chimici. Ecco alcune caratteristiche chiave:

Resistenza agli acidi: L'HDPE può resistere all'erosione della maggior parte degli acidi inorganici (come acido cloridrico, acido solforico, acido nitrico, ecc.) e acidi organici (come acido acetico, acido citrico, ecc.), soprattutto a basse concentrazioni e temperatura ambiente.

Resistenza agli alcali: L'HDPE mostra anche una buona tolleranza alle soluzioni alcaline comuni (come idrossido di sodio, idrossido di potassio, ecc.), ma con l'aumento della concentrazione dell'alkali o della temperatura, può verificarsi un certo grado di degradazione del materiale.

Resistenza ai solventi: L'HDPE ha una buona resistenza a molti solventi organici (come alcoli ed esteri), ma potrebbe non essere sufficientemente stabile rispetto a alcuni solventi ossidanti forti (come acido nitrico concentrato, acido cromico, ecc.).

Tolleranza agli acidi forti e agli alcali forti

Ambiente ad acido forte

Nell'ingegneria marina, i tubi HDPE vengono spesso utilizzati per trasportare acqua di mare o liquidi contenenti sali; in questi ambienti, può esserci una certa concentrazione di sostanze acide deboli (come l'acido carbonico formato dalla dissoluzione dell'anidride carbonica), e l'HDPE mostra un'eccellente tolleranza a tali acidi deboli.

Tuttavia, in presenza di acidi forti ad alta concentrazione (come acido solforico concentrato o acido nitrico concentrato con concentrazione superiore al 98%), l'HDPE può essere corrotto. Questo perché gli acidi forti possono distruggere la struttura a catena molecolare dell'HDPE, portando a una diminuzione delle prestazioni del materiale.

Raccomandazione: Per gli ambienti ad acido forte, di solito è necessario selezionare materiali più resistenti alla corrosione (come tubi in PVDF o tubi rivestiti di fluoro), o eseguire un trattamento speciale sui tubi HDPE (come l'aggiunta di antiossidanti o la protezione con rivestimento).

Ambiente ad alkali forte

L'HDPE ha una buona tolleranza alle soluzioni alcaline diluite (come soluzioni alcaline con valore di pH inferiore a 12), ma in condizioni di alcali forti ad alta concentrazione (come soluzioni di idrossido di sodio con concentrazione superiore al 50%) o ad alta temperatura, possono verificarsi reazioni di idrolisi, causando invecchiamento o crepe del materiale.

Raccomandazione: Se è necessario utilizzare il tubo in soluzione alcalina ad alta concentrazione, è necessario controllare la temperatura il più possibile e verificare regolarmente lo stato della tubazione, per prevenire danni accidentali.

Influenza di altri mezzi corrosivi

Oltre agli ambienti acidi e alcalini, i tubi HDPE possono essere esposti anche ad altri mezzi corrosivi, come:

Soluzioni sali: L'HDPE ha una forte tolleranza alla maggior parte delle soluzioni sali (come cloruro di sodio, solfato di sodio, ecc.), quindi si comporta bene nell'ingegneria marina.

Sostanze ossidanti: L'HDPE ha una scarsa tolleranza ai forti ossidanti (come ipoclorito di sodio, perossido di idrogeno, ecc.); il contatto a lungo termine può causare la degradazione del materiale.

Solventi organici: Sebbene l'HDPE sia resistente alla maggior parte dei solventi organici, alcuni idrocarburi aromatici (come benzene, toluene) possono causare espansione o ammorbidimento del materiale.

Fattori che influenzano la resistenza alla corrosione

La resistenza alla corrosione dei tubi HDPE non dipende solo dal materiale stesso, ma anche dai seguenti fattori:

Concentrazione del mezzo: Maggiore è la concentrazione del mezzo corrosivo, maggiore è il rischio di corrosione del tubo.

Temperatura: L'alta temperatura accelera le reazioni chimiche, riducendo la resistenza alla corrosione dell'HDPE.

Pressione: L'ambiente ad alta pressione può aggravare l'erosione del mezzo sulla tubazione.

Velocità di flusso: Il mezzo in flusso ad alta velocità può causare usura meccanica sulla parete interna della tubazione, accelerando così la corrosione.

Applicazione nell'ingegneria marina

Nell'ingegneria marina, i tubi HDPE vengono spesso utilizzati nei seguenti scenari:

Trasporto dell'acqua di mare: I tubi HDPE possono resistere al sale e all'erosione microbica presenti nell'acqua di mare, quindi sono materiali ideali per le tubazioni di trasporto dell'acqua di mare.

Guscio di cavi sottomarini: La resistenza alla corrosione e la flessibilità dell'HDPE lo rendono una scelta ideale per la protezione dei cavi sottomarini.

Trasporto di petrolio e gas: Nell'industria petrolifera e del gas, i tubi HDPE possono essere utilizzati per trasportare petrolio leggero o gas naturale, ma è necessario prestare attenzione a evitare il contatto con determinati prodotti chimici altamente corrosivi.

Applicazione nell'industria chimica

Nell'industria chimica, i tubi HDPE sono adatti per i seguenti scenari:

Trasporto di prodotti chimici: I tubi HDPE possono trasportare in sicurezza una varietà di prodotti chimici, inclusi liquidi acidi, alcalini o neutri.

Trattamento delle acque reflue: I tubi HDPE sono ampiamente utilizzati nei sistemi di trattamento delle acque reflue, perché possono resistere ai componenti corrosivi presenti nelle acque reflue.

Sistema di acqua di raffreddamento: I tubi HDPE possono essere utilizzati come tubazioni per l'acqua di raffreddamento, soprattutto in presenza di refrigeranti corrosivi.

Misure di miglioramento

Per migliorare la tolleranza dei tubi HDPE in ambienti con acidi forti, alcali forti o altri mezzi corrosivi, è possibile adottare le seguenti misure:

Selezionare HDPE modificato: Migliorare la resistenza alla corrosione del materiale aggiungendo antiossidanti, stabilizzatori UV o altri additivi funzionali.

Strato protettivo di rivestimento interno: Aggiungere uno strato di rivestimento resistente alla corrosione (come resina epossidica o fluoroplastica) all'interno del tubo HDPE, per migliorare ulteriormente la resistenza alla corrosione.

Manutenzione regolare: Verificare regolarmente lo stato della tubazione, per rilevare e riparare potenziali problemi in tempo.

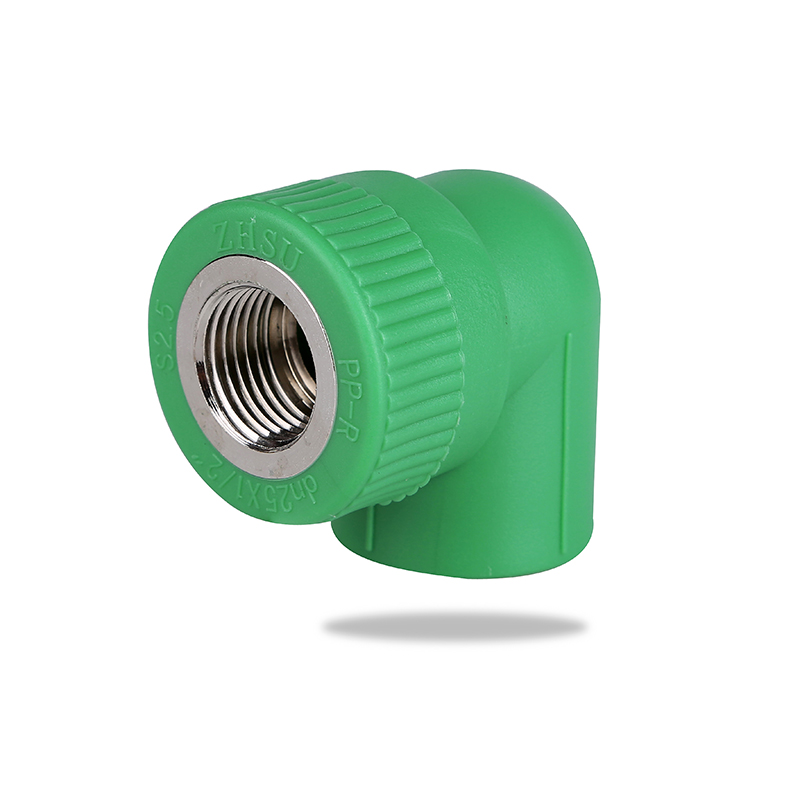

Progettazione ottimizzata: Regolare le dimensioni del tubo, lo spessore della parete e il metodo di connessione in base alle condizioni di lavoro specifiche, per garantire che la tubazione possa funzionare normalmente anche in ambienti difficili.

I tubi HDPE si comportano bene nell'ingegneria marina e nell'industria chimica, soprattutto in ambienti con acidi e alcali a bassa concentrazione e a temperatura ambiente. Tuttavia, le loro prestazioni possono essere limitate in presenza di acidi forti, alcali forti o altri mezzi estremamente corrosivi. Per garantire un uso sicuro, è necessario selezionare il tipo di materiale appropriato in base allo scenario di applicazione specifico e adottare misure di protezione adeguate. Se si prevede di utilizzare tubi HDPE in un ambiente altamente corrosivo, si consiglia di consultare un ingegnere professionista per ottenere una soluzione personalizzata.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie